Smartpanel effektiviserer med industriroboter

Byggevareprodusenten Smartpanel gjennomførte på slutten av året i fjor en oppgradering av en av produksjonslinjene sine. Arbeidet ble utført av interne krefter. Produksjonen ble om lag doblet. Det er høy automatiseringsgrad i anlegget. Robottettheten er høy. Skal robotene kunne utnyttes optimalt, må verktøyene til robotene være godt tilpasset arbeidsoppgavene. Med mange års samarbeid med Aratron er det utviklet mange gode løsninger.

Av Jan Eirik Schiøtz

Smartpanel AS produserer forskjellige varianter av vegg og takplater. Både for vanlige rom og bad. Selskapet etablerte den første produksjonsenheten i 2004, med produksjon av ubehandlede veggplater. I 2005 ble det lansert ferdigmalte veggplater. I 2018 ble Smartpanel AS en del av Byggma ASA. Selskapet lanserte i 2022 Smartpanel Wetwall og Kitchen Board. Det er foretatt investeringer i 80 millioners klassen for å få det mest mulig optimal produksjonslinje for produksjon av våtromsplater.

Anlegget i Gamle Fredrikstad omfatter:

- Fem freselinje for platenes dekorprofil og klikk løsning

- Tre lakklinjer

- En linje for Wet Wall

- En pakkelinje

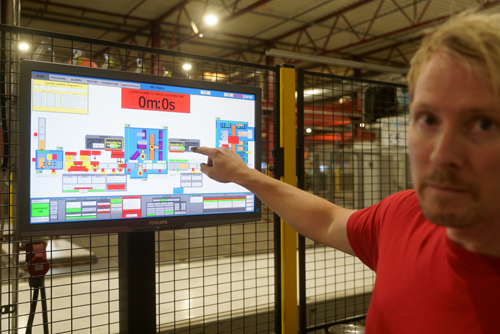

- Vi har en PLS for hver produksjonslinje, forteller Patrick Fallang. Fallang er sentral i både utvikling og drift av produksjonen. Hver linje styres individuelt av en PLS, som er levert av Beckhoff. Fallang har utviklet både kontrolløsningen og designet til de lokale panelene. Sentralt har Smartpanel en server hvor all produksjon kan overvåkes, men ikke aktivt styre linjene. Det gjøres via panelene for hver produksjonslinje. Hvert produkt har sitt PLS program for styring av linjen. Operatøren laster inn resepten, med planlagt mengde. Det eneste som er nødvendig å passe på under produksjonen av den enkelte batch, er at det er nok råvarer tilgjengelig. Det gjelder plater, maling/lakk, folie for innpakking og paller.

Utfordrende produksjonsforhold

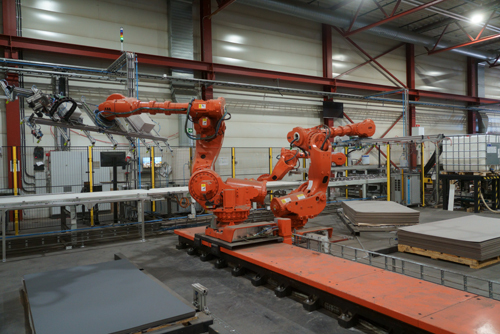

Det produseres både for lager og ordre. Platene kan ved mottak ha varierende temperatur og fuktighet. Får å få jevn kvalitet på produktene åpnes pakkene med plater en uke for de skal benyttes i produksjonen. Lengdene på platene kan variere fra 120 cm opp til 420 cm. Det kreves gode løsninger når så lange plater skal håndteres i produksjonen, uten at det oppstår kvalitetsforringelse og problemer i produksjonen. I om lag 15 år har Smartpanel samarbeid med selskapet Aratron om å utvikle løsninger for verktøy, gripere, til robotene. For å få varsom håndtering av platene benyttes det vakuum i griperne.

- Vakuum er en teknologi som er mer omfattende enn hva mange er klar over, foreller Ingmar Moum fra Aratron. Han har samarbeidet mye med Fallang for å få frem driftsvennlige løsninger. Vakuumløsninger ser enkelt ut, men skinnet kan bedra. Vår leverandør Unigripper har gjennom mange år spesialisert seg på materialhåndtering med vakuum og har pålitelige og velprøvde løsninger blant annet for treindustrien som hos Smartpanel, sier Moum. Blant annet må det tas hensyn til at platene ikke er hundre prosent lufttette, har ulik struktur, mål og utskjæringer. Det kan derfor hende at med feil løsning kan flere plater løftes samtidig når det hentes fra en stabel. I godt samarbeid mellom Smartpanel og Aratron er det funnet løsning på slike problemer og andre forhold knyttet til vakuumets egenskaper. I alt er det om lag 100 Unigripere som er levert av Aratron, samt to større og komplekse verktøy er med sugekopper og ejektorer fra PIAB.

Fresing av profiler gir støv i luften i produksjonslokalene. Fresemaskinene er innkapslet og det er gode ventilasjonsløsninger, men noe støv vil alltids finne veien ut i luften. Vakuum, altså undertrykk, vil fange opp støv i luften. For å få god oppetid må operatørene passe på at griperne blir rengjort. Med jevne mellomrom må komponenter i griperne skiftes ut. Det er operatørene som avgjør når det er behov for utskifting.

Egenutvikling

- Vi har ikke kjøpt inn produksjonslinje fra ekstern leverandør, forteller Fallang. Alt er utviklet av interne krefter. Tidligere ble mye av monteringsarbeidet utført av innleid personale. I det siste er mesteparten av installasjons og monteringsarbeidet utført med egne krefter. I alt er det 20 roboter i anlegget. Alle unntagen av en robot er produsert av ABB. Som regel har Smartpanel kjøpt brukte roboter og renovert de selv. De fleste robotene er anskaffet i Nederland. Brukte roboter er billigere der enn i Norge. Eldste robot i drift er fra 1993. Det er stor kostnadsbevissthet i selskapet.

For å få høy automatiseringsgrad i produksjonen er det i tillegg til robotene også håndteringsautomater. De sørger for fremdrift og at plater blir plassert riktig i banen. Fremdriftshastigheten er viktig av flere grunner. Under fresing må hastigheten være optimalisert for å få riktig profiler uten avvik og skader. Påføring av maling skjer ved at platene passerer en malingsfoss. Da er det fremdriftshastigheten som avgjør hvor tykt malingslaget blir. Kontroll av tykkelsen skjer ved at plater veies før og etter at maling er påført.

Økt gjennomstrømming i produksjonen

Tørking og herding av maling og lakk tar mellom 30 og 45 minutter. Dette er den prosessen som tar lengst tid i produksjonen. I tørke ovnen er det 56 skuffer med plass til 6 plater i hver skuff, som roterer. Denne løsningen sørger for at det ikke blir opphoping i produksjonen. Det er ved enkelte stasjoner laget plass bufferlagring, slik at eventuell stans i en stasjon kan utbedres før hele linjen må stanses.

Kritiske forhold i prosessen er trykkluft og tiden til tørking. Oppstår det feil med trykkluften må produksjonen stanses, på grunn av at det blir umulig å håndtere platene. Høy oppetid og produksjonsfremdrift er avhengig av at alle stasjonene i produksjonslinjen fungere optimalt sammen.

I romjulen 2023 gjennomførte Fallang et prosjekt, hvor han endret noe på designen i en av produksjonslinjene. Resultatet var at kapasiteten ble økt fra en produksjon på 500 m2 til 1000 m2 i timen. Et svært imponerende resultat. God innsikt i produksjonsprosessen og forståelse av hvordan de enkelte stasjonene fungerer ligger bak et slikt resultat.

God oppetid er også avhengig av vedlikeholdet. – Vi har både tidsbasert og tilstandsbasert vedlikehold, forteller Fallanger. For tiden jobbes med å få utnyttet vedlikeholdssystemet, levert av EG Maitenance, best mulig.

NEK 439:2024 – Endringer i tavleforskriften

2024-utgaven av NEK 439-serien inneholder ikke vesentlige materielle endringer som medfører omfattende praksisendringer for planlegging og utførelse av el-tavler. Det er imidlertid noen nyheter og presiseringer som bransjen bør merke seg.

Mediets egenskaper og strømning

Mesterlig mengdemåling starter med det grunnleggende

Den britiske fysikeren Lord Kelvin hadde skjønt det: Du kan ikke styre det du ikke kan måle.

Første del av AMNYTTs Flowskole starter med det essensielle for riktig valg av måleprinsipp: Mediets egenskaper og strømningsprofil.

Cyber Security 2025: Slik beskytter vi kritisk infrastruktur mot fremtidens trusler

I dagens digitaliserte samfunn er cybersikkerhet en kritisk faktor for å sikre kontinuitet og integritet i ulike sektorer. Norsk Forening for Elektro og Automatisering (NFEA) tar denne utfordringen på alvor og arrangerer konferansen "Cyber Security 2025" i Oslo 9.–10. april 2025. Konferansen har som mål å belyse reelle cybertrusler og dele praktiske tiltak som både store og små virksomheter kan implementere for å møte disse truslene.

Avanserte algoritmer for kompressorer på Kollsnes løfter gasseksporten

På ti år har andelen norsk gass i Europa steget fra 20 til 30 prosent. Noe av hemmeligheten ligger i mindre nedetid for kompressorene som mater rørtransportsystemet takket være modellbasert, prediktiv styring (MPC).