Rent mel i posen, og masse annet snadder

Norgesmøllene kjører hardt på norske råvarer, overskuddet tilbake til norske bønder for videreutvikling av norsk landbruk og høy automatiseringsgrad. Og anlegget i Skien er ekstra foroverlent med kontinuerlig vekst og lansering av nye ferdigprodukter nærmest på løpende bånd. Et av resultatene er en økning i arbeidsstokken på 50 prosent det siste tiåret.

Skien: Korn og mel er i en særstilling her til lands, både historisk og mat- og beredskapsmessig. Tenk bare på uttrykk som «gi oss i vårt daglige brød», «rent mel i posen» og «førstemann til mølla». Sistnevnte sier kanskje noe kampen om å få malt kornet først, men illustrerer også hvor viktig mølleren var/er.

Hos Norgesmøllene i Skien går møllerens historie tilbake til tidlig på 1890-tallet. Allerede i oppstarten var det møller for rug, bygg og hvete.

Ruging og risting

Vår vert for besøket i Skien, IT/prosesstyringsansvarlig Dag Petter Berg, ble en gang spurt om en kornmølle kunne sammenlignes med en kaffekvern?

- Tja, svarte jeg. Men, det er langt mer enn ei kvern. En kornmølle kan gjerne bestå av rundt 15-20 valser som kornet går gjennom før melet er klart.

Og det er fart på kvernene. Det ruges og ristes og vibrerer i flere etasjer og på store områder i anlegget. Ifølge Berg finmales om lag 45 000 tonn hvete og rug på anlegget i Skien hvert år.

Kortreist råvare

Det blir rimelig mange daglige brød og en anselig mengde pizzaer.

- Møllene har høy automatiseringsgrad og kjøres ubemannet. Om vi skulle få en stopp i løpet av natten er det en smal sak å starte produksjonen på nytt sammenlignet med for eksempel prosessindustri, sier han.

Foruten produksjon av mel foredles rundt 12 500 tonn havre årlig. Og uansett type korn, er kortreist råvare i førersetet:

- Vi benytter i størst mulig grad norskprodusert korn.

Elektro og automatisering

Når det gjelder havrebaserte produkter, er det ikke noe å si på offensivitet og kreativitet. Den historien kommer vi tilbake til om litt.

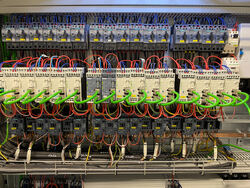

Men først litt om teknologi på anlegget. Det går mye i utstyr fra Siemens for å holde hjulene i gang. Det tyske selskapet står for en stor andel av elektrisk utstyr som motorstartere, frekvensomformere og styring, det vil si PLS-er (programmerbar logisk styring).

- Vi har i underkant av 20 PLS-er. Majoriteten er Siemens S7-1500, noe vi er veldig fornøyd med. Våre eldre S7-300 og S7-400-maskiner skal oppgraderes til samme type, sier Berg. – Produsenten har et verktøy for smidig konvertering av applikasjonen 1:1. Men, for å få glede av nye funksjoner blir det nok noe manuell håndspåleggelse.

Kompetanse og erfaring

Han opplever at produsenten har vært riktig så innovativ de siste 15-20 årene.

- I dag er både produkter, løsninger og systemer imponerende. De er nok ikke rimeligst. Men de har god kompetanse og en stor erfaringsbase i Norge.

Berg forteller at han er lite involvert direkte med Siemens, men liker å holde seg oppdatert, for eksempel ved å delta på selskapets kundedager.

- Vi benytter i stor grad Guard Automation i prosjektene våre i Skien, men har også andre leverandører vi benytter.

Kjøttvekta

Ifølge Berg var kjøttvekta hovedårsaken til at valget falt på det tyske selskapet som hovedleverandør av styring for et par tiår siden.

- Da vi etablerte Norgesmøllene i 1995, samlet vi virksomheten i seks møller, som etter effektiviseringer nå omfatter tre stor hovedanlegg, ved Buvika og Vaksdal i tillegg til Skien.

Og i de tre møllene som ble drevet videre, var Siemens størst på styringen.

PLS-ene styres og overvåkes via PC-basert styring i kontrollrommet.

- Vi var tidlig ute med slik teknologi her i Skien, noe vi tok i bruk på samme tid som Norgesmøllene ble etablert. Den gang byttet vi ut en mimikktavle med 500 lysdioder, forteller Berg. - Både Siemens og et par andre PLS-er er koblet til SCADA-systemet. Vi kjører redundante servere for systemet for maksimal oppetid.

AS-Interface

På kommunikasjonssiden mellom teknisk utstyr gikk det tidligere mye i Profibus. I dag er det Profinet som gjelder for nytt utstyr. Og mot sensorer er AS-I-buss skikkelig populær:

- Vi har brukt teknologien siden slutten av 1990-tallet. Den er utrolig fleksibel.

Hva med instrumentering på mølla, undrer vi?

- VI har mye nivåmåling i siloer, særlig radar. Vi lukter også på tingens internett (IoT). Det mest aktuelle er logging av temperatur i utvalgte soner.

Skybasert

På andre siden av automatiseringshierarkiet, er anlegget i Skien i gang med OEE-målinger (Overall Equipment Effectiveness). Det er et sammensatt måltall som brukes for å måle og evaluere effektiviteten til produksjonsutstyr.

- Vi har tatt i bruk en skybasert løsning som samler inn OEE-data via et 4G-modem. Touchskjermer benyttes for å logge stoppårsaker, forklarer Berg. – Foruten å være et verktøy for å forbedre produksjonen, får vi også bedre oversikt over kapasitetsutnyttelsen i maskinparken og kan utnytte den enda bedre.

Han legger til at anlegget også kjører Guard Cloud for å samle info i et felles «dashboard» for videre utnyttelse.

Nytt på nytt

Endelig skal vi tilbake til Norgesmøllenes kraftige satsing på innovasjon.

- Vi har det siste tiåret startet med produksjon av flere nye produktgrupper. Utviklingen startet med byggingen av en egen havremølle, sier Berg.

Fra tidligere stod brød- og kakemikser på menyen.

- Med den nye satsningen har vi utvidet produksjonen i Norge. Og fra start etablerte vi utvikling og produksjon av flere varianter av produkter som «bars», granola og müsli.

Disse har krevet mye nytt produksjonsutstyr, i egne hygienetilpassede lokaler.

- Det er fint å se at produktene slår an i markedet, og at vi stadig må ekspandere produksjonskapasiteten med nye skift, forteller Berg.

Og kommer med en hyggelig konklusjon:

- Vi har gått fra å være en ren kornmølle til å produsere en rekke spiseklare produkter på få år.

Merkevarer

Det har ført til stadig flere ansatte i Skien.

- Vi har økt arbeidsstokken med 50 prosent til om lag 40 ansatte, sier han.

Og det er ikke bare egne merkevarer som Urkraft som nå lages i hopetall bak veggene i det tradisjonsrike gule bygget i sentrum av byen.

- Vi lager også produkter for anerkjente merkevarer etter avtale.

Uansett innpakking gjør gjengen i Norgesmøllene flere riktige ting. I 2024 vant selskapet prisen «årets sunnere produkt» for sine brødblandinger. Den utmerkelsen står Helse- og omsorgsdepartementet bak. Så det er nok mye snadder i posene som ikke bare består av rent mel!

Mediets egenskaper og strømning

Mesterlig mengdemåling starter med det grunnleggende

Den britiske fysikeren Lord Kelvin hadde skjønt det: Du kan ikke styre det du ikke kan måle.

Første del av AMNYTTs Flowskole starter med det essensielle for riktig valg av måleprinsipp: Mediets egenskaper og strømningsprofil.

Cyber Security 2025: Slik beskytter vi kritisk infrastruktur mot fremtidens trusler

I dagens digitaliserte samfunn er cybersikkerhet en kritisk faktor for å sikre kontinuitet og integritet i ulike sektorer. Norsk Forening for Elektro og Automatisering (NFEA) tar denne utfordringen på alvor og arrangerer konferansen "Cyber Security 2025" i Oslo 9.–10. april 2025. Konferansen har som mål å belyse reelle cybertrusler og dele praktiske tiltak som både store og små virksomheter kan implementere for å møte disse truslene.

Avanserte algoritmer for kompressorer på Kollsnes løfter gasseksporten

På ti år har andelen norsk gass i Europa steget fra 20 til 30 prosent. Noe av hemmeligheten ligger i mindre nedetid for kompressorene som mater rørtransportsystemet takket være modellbasert, prediktiv styring (MPC).

Undervannsdrone laster opp med sensorer for vannkvalitet

Langt fra blåøyd vanntroll

Blueye Robotics har sitt utspring fra Marintek ved NTNU Amos for ti år siden. Ideen var å gjøre undervannsforskning mer tilgjengelig ved hjelp av droner, ofte kalt ROV (remotely operated vessel) når det gjelder sjøbaserte varianter.

Undervannsdronene er designet og utviklet av selskapet i Trondheim. De er designet for å operere i alt fra arktiske til tropiske strøk, og dykker ned til over 300 meter. Undervannsdronene skal bevege seg med høy stabilitet grunnet den hydrodynamiske, vertikale formen. Og kombinert med funksjoner som «auto-heading» og auto-dybde er de angivelig enkle å styre fra en tilhørende app – uten behov for opplæring.