Standardisere elektrisk konstruksjon

Elektroteknikk for spesialmaskineri fra Schaeffler bringer standardisert elektrisk design til nye markeder

Schaeffler Sondermaschinenbau, et selskap innen spesialisert maskinbygging, standardiserer de elektriske designene sine ved hjelp av Eplan Platform. Selskapet behandler rundt 4500 prosjekter årlig - hvert av dem er komplekst og mekatronisk, mange med robotkomponenter.

Et spesialmaskinselskap med 1700 ansatte på 13 steder er en av de viktigste aktørene innen maskinbygging. Men det uvanlige med dette er at det fram til nå kun har betjent (nesten) én kunde - altså en kunde med et stort internasjonalt varemerke.

Spesialmaskinbygging med 4500 prosjekter årlig

Slik er det virkelig. Selskapet er Schaeffler Sondermaschinenbau, som utvikler spesialbygde maskiner og anleggssystemer for hele konsernet: Schaeffler Group har rundt 84 000 ansatte på 170 steder over hele verden og en omsetning på 14,4 milliarder euro (2019). For denne integrerte, globalt aktive leverandøren til bilindustrien og annet næringsliv fokuserer Schaeffler Sondermaschinenbau på monteringssystemer og testteknologi for produksjonslinjer.

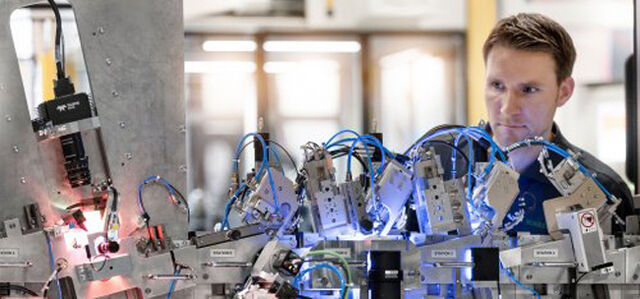

Generelt realiserer spesialmaskinavdelingen hovedmengden av det interne produksjonsutstyret påkrevd av konsernet. Blant de nyeste høydepunktene er utvikling og realisering av komplekse monterings- og testlinjer for hybridmoduler i bilindustrien og for de nye elektriske akseldrivsystemene. Dette er rundt to av ca. 4500 prosjekter denne Schaeffler-divisjonen behandler årlig (bilde 1).

Stor produksjonsekspertise

Selskapet har lang tradisjon for dybde i utvikling av produksjonsteknologi . I 1960 grunnla brødrene dr. Georg og dr. Wilhelm Schaeffler en »Avdeling for produksjonsutstyr», som ennå bidrar til selskapets suksess. Som en viktig leverandør til bilindustrien utvikler og produserer Schaeffler svært komplekse produkter som rullestabilisatorer, 48-volts drivsystemer og elektriske akselmoduler. Alle produserer iht. svært høye kvalitetsstandarder og under intenst kostnadstrykk. Sterk produksjonsekspertise er en viktig fordel her.

Rundt 60 prosent av Schaeffler Sondermaschinenbaus, 1700 ansatte rundt omkring i verden, arbeider innen utvikling av design for skreddersydde produksjonsløsninger for kundene. Programvare spiller også en stadig viktigere rolle. IT-produksjonsløsninger programmeres for nesten alle prosjekter med automatisert monteringsteknologi, og kunnskapen går mye dypere. For eksempel skapte utviklerne en overvåkningsapp for å øke produktiviteten og systemtilgjengeligheten i krevende produksjonsmiljøer.

Åpning for eksterne kunder

Til ganske nylig har Schaeffler Sondermaschinenbau nesten utelukkende gjennomført interne prosjekter for konsernet - og hadde, som de 4500 prosjektene årlig viser, masse å gjøre. Nå vil divisjonen gjøre kunnskapen sin tilgjengelig for eksterne kunder. Direktør i Schaeffler Sondermaschinenbau, Bernd Wollenick: »Vi åpner nye aktivitetsområder og kundemålgrupper.» Fokuset er på monterings- og testsystemer, samt bearbeidingsmaskiner for sliping i kombinasjon med produktkunnskap innen robotikk, syns- og behandlingssystemer, og produksjons-IT.

Standardisere elektrisk konstruksjon - med Eplan

Åpningen for nye kunder var bare én av faktorene som drev standardiseringen av programvaren for elektrisk konstruksjons på ulike selskapsanlegg, f.eks. I Erlangen og Bühl i Tyskland og Taicang i Kina. Hver av disse har utviklet sine egne måter. Disse stedene - og andre - arbeider med Eplan Platform, men bruker den annerledes.

Målet er å dekke globalt standardisert elektrisk design basert på Eplan. Et prosjektteam med nøkkelbrukere er ansvarlig for oppgaven. Stefan Vietz, elektroingeniør i Erlangen (bilde 2): »Vi utvikler en felles, harmonisert infrastruktur på Eplan Plattform, som lar oss samarbeide over hele verden. Den lar oss bruke kapasiteten på best mulig måte og øker fleksibiliteten på utviklingsanleggene.»

Maler som følger reglene, makroer med berikede data

Under standardiseringsprosessen orienterte teamet seg mot globale kodekser og standarder, spesielt EN 81346, struktureringsprinsipper og referanseangivelser for industrisystemer, installasjoner, utstyr og industriprodukter. Sascha Jäger, Eplan-nøkkelbruker i Bühl (image 3): »Vi utviklet maler som følger reglene, som alle ansatte forstår, inkludert alle innen produksjon.» Grunnleggende informasjon, f.eks. utstyrsidentifikasjon og anleggsoppdrag er standardisert, som innretningsstyringen. Og det sier nesten seg selv at alle komponenter med alle relevante data også lagres i ERP-systemet.

Eplan-nøkkelbruker Sascha Jäger på selskapets anlegg i Bühl i Tyskland: “Vårt konsept - standardisert og stort sett automatisert teknologi basert på en uniform database.”

For å forenkle designen skapte teamet makroer for hyppig brukte innretninger med et klart mål i sikte: »Vi tilordnet hver innretning et så omfattende datasett som mulig. Det forenkler produksjonen.» Regelen er: »Den som trenger data - av ethvert slag - skal få det.! Dette skjer mot den bakgrunnen at flere og flere eksterne kunder i framtiden vil be om data, for eksempel for foreløpig godkjenning av systemer.

Standardisering på innretningsnivået gir også komponenter som kan kobles sammen med minimal innsats. Så det er ikke noe problem om en kunde for eksempel velger en kontrollenhet eller en elektrisk motor fra en annen produsent. Jäger: »Innretningene byttes ganske enkelt ut, og alle dataene til de nye komponentene brukes.»

De tredimensjonale kontrollskap-designene med Eplan Pro Panel brukes alt på noen steder. Alle steder vil bruke den i framtiden.

3D-design for kontrollskap presenteres

I Bühl i Tyskland bruker Schaeffler alt Eplan Pro Panel for å skape tredimensjonale design til kontrollskap for produksjonssystemer (bild 4). I framtiden vil Pro Panel brukes over hele verden siden det gir selskapet klare fordeler. Jäger gir et eksempel: »Hvis designeren plasserer en frekvensomformer på et monteringspanel, lagres boremønsteret automatisk, og dataene kan overføres til et Perforexsystem som en DXF-fil. Dette sparer tid innen både utvikling og produksjon.» Så ende-til-ende datakontinuitet er et tema - og når Rittal-avlukket brukes, gjenspeiles dette ikke bare i utformingen av avlukket, men også i klimakontrollene med Rittal Therm.

Neste trinn: Automatisert routing og eView

De neste planlagte trinnene omfatter dataoverføring fra Pro Panel til eksterne ledningsprodusenter. Vietz: »Vi mottar så merkede ledninger med lederendehylser eller ferdige ledningssett. Dette sparer også tid og er svært

effektivt, særlig for prosjekter som bruker den amerikanske UL-standarden.»

De nye standardnettbretteme med Eplan eView støtter oppstartsteknikerne.

Nå tester nøkkelbukerne Eplan eView som støtte, for eksempel under oppstart. Jäger: »Produksjonsavdelingen eller oppstartsteknikeren kan få skjemaene vist på et nettbrett og bruke en hoppekommando for å vise detaljene direkte (bilde 5 og 6). Da må du ikke lenger skrive ut skjemaene, og de nyeste dataene er alltid tilgjengelige.»

Fordelene med eView: produksjonsavdelingen eller oppstartsteknikeren kan få skjemaene vist på et nettbrett og bruke en hoppekommando for å vise detaljene direkte.

Vietz lister opp tilleggsfordeler med Eplan eView: »Oppstartsteknikeren kan bruke markeringsfunksjonen for å direkte merke av hvor de har gjort endringer på anlegget. Og tre eller fire anleggsteknikere kan arbeide på et system samtidig og alltid ha samme dokumentasjon foran seg. Dette muliggjør også kommunikasjon med programmererne - og ikke kun under oppstart.»

På vei mot markedsuksess

To år etter prosjektstart tror nøkkelbryterne ennå ikke at de har nådd målene sine, men de er definitivt på riktig spor. Viktige skritt mot standardisering er fullført. Schaeffler Sondermaschinenbau har alt posisjonert seg på det eksterne markedet, og de første systemene har alt blitt levert til kunder utenfor Schaeffler Group.

Aggreko øker batteriinvesteringene til 200 millioner dollar for å støtte energiovergangen

Aggreko har økt sine globale investeringer i mobile batterilagringssystemer (BESS) til rundt 200 millioner dollar, slik at flere bedrifter kan få tilgang til den nyeste batteriteknologien og nå sine mål om netto nullutslipp.

Ny Emerson Flushing Ring

TESCOM AGI Flushing Ring fra Emerson med modulær montering for bruk ved skylling. Ved å gi en fullstendig og modulær ventilmontering med et enkelt delenummer effektiviserer skylleringen i AGI BR-serien bestilling og legger til rette for enkel bestilling på nytt med bestemte testkrav fra kunder. Både de tradisjonelle ringene i BRS «sandwich»- og BRW «wafer»-stil er tilgjengelig, samt BR7-designet i «integrert deksel», som omfatter lufting/skylling i selve flensringen.

Ny kraftig SCARA-robot fra KUKA

– raske bevegelser og 60 kg nyttelast. KUKA lanserer nok en SCARA-robot denne høsten. En kraftig modell med en maksimal nyttelast på 60 kilo. SCARA-roboter har flere fordeler. De er energieffektive, kostnadseffektive og kan bevege seg raskt med svært høy presisjon, sier Micael Amandusson, channel manager hos KUKA Nordic.

Neste generasjon PLS teknologi

Beckhoff muliggjør et reelt sprang i ytelse innen automasjonsteknologi med TwinCAT PLC++. Både utvikling og hastighet kan akselereres, samtidig som de velkjente fordelene med TwinCAT, som konsekvent integrasjon, kompatibilitet og åpenhet, fortsatt leveres.